(1)离心泵的结构和工作原理;

(2)离心泵的特征曲线及其主要影响因素;离心泵的工作点;

(3)离心泵的选择、安装、运行和调整。

离心泵的理论推导。

离心泵的结构和工作原理

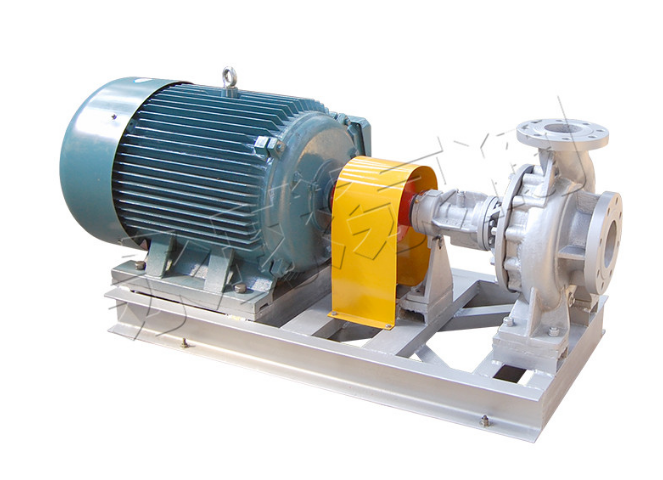

离心泵具有结构简单、操作方便、流量调节方便等优点,可应用于各种特殊性能的材料,因此在工业生产中得到了广泛的应用。

(1)离心泵的构造

叶轮:功能是将能量传递到液体。根据盖板是否可用,分为开放式、封闭式、半开放式;

泵箱:目的是收集叶轮抛出的液体,将部分动能转化为静压能;

3泵动轴:作用是将电机的输出工作转移到叶轮上。

(2)离心泵工作原理

主要研究结果如下:(1)叶轮由泵轴驱动,对位于叶片之间的流体进行工作,将流体离心并从叶轮中心抛向外围。

泵壳收集从每片叶片中抛出的液体,并逐渐沿壳体中的蜗壳形通道流动,从而将流体的动能转化为静压能,减少能量损失。

(2)吸液原理:依靠叶轮的高速旋转,迫使叶轮中心的液体高速抛掷,从而在叶轮中心形成低压低液位槽,使液体不断被吸上来。

“空气粘合现象”:如果离心泵在启动前充满气体,则投掷时叶轮中心气体不能在足够的真空下形成,因此罐内的液体不能被吸起。这种现象被称为气体结合。为了防止空气束缚现象的发生,离心泵应从外部液体开始填充泵壳内的空隙。这个步骤的操作称为灌溉泵。为了防止由于重力而流入泵壳的液体流入低缸,在泵吸线的入口处安装了止回阀(底阀);如果泵的位置低于罐的液面,启动时不需要填充泵。

泵的液体能量转换效率很高。导轮是一个固定的叶片环,位于叶轮的外周。叶片的弯曲方向与叶轮叶片的弯曲方向相反,弯曲角度正好与液体从叶轮流出的方向一致,引导液体在泵壳流道中顺利地改变IS100-65-250B密封的方向,从而使能量损失最小。动压能转化为静压能的效率较高。

5.后盖上的平衡孔消除了轴向推力。叶轮周围的液体压力已经很高,其中一些会渗入叶轮后盖的背面,离心泵清水泵图纸,而叶轮的前液体入口为低压,离心泵,产生轴向推力,将叶轮推到泵入口的侧面。这很容易引起叶轮与泵壳的接触磨损,严重的还会产生振动。平衡孔将高压液体的一部分泄漏到低压区域,减小了叶轮的前部和后部之间的压力差。但这也会导致泵效率的降低。

2 离心泵的理论压头

(1)离心泵的理论压头

假设条件为:(1)叶轮叶片数无限,叶片厚度无限薄,不存在循环现象;

液体是一种理想的流体,其粘度等于零,并且在液体的流动中没有阻力。

推导了叶轮进出口段机械能平衡公式。

离心泵的理论主管是HT:

(2)流量对理论压头的影响?

其中:;

r2—叶轮外半径;

ω—叶轮旋转角速度;

qV—泵的体积流量;

b2—叶片宽度;

β—叶片装置角。

②后弯叶片,

③前弯叶片,

讨论:

叶片的角度β是叶片的一个重要设计参数。当该值小于90度时,它被称为后弯曲刀片。此时,液流能量损失小,"离心泵"清水泵图纸,一般采用后弯叶片;

使用后弯时,CTG为正。可以看出,理论压头随叶轮直径、转速和叶轮周围宽度的增大而增大,随流量的增大而线性减小。

(3)理论压头与流体性质无关。

3离心泵的特性曲线

(I)离心泵的主要性能参数

“离心泵“性能参数用于描述一组“离心泵“物理量。

流量(QV):用容积流量表示的泵的输注量与叶轮结构、尺寸和转速有关。

(2)由水头(H)提供的机械能:泵至单位重量流体。它与流动、叶轮结构、尺寸和速度有关。

三轴功率(pa):每单位时间电机能量输入到离心泵。对流体所做的功在有效功率(Pe):离心泵单位时间:Pe=qvhρg;

(A)体积损失;(B)水力损失;及(C)机械损失。

(2)离心泵性能曲线

从前面的讨论中可以看出,对于离心泵,磁头,轴功率和效率与固定速度下的流速一一对应。这些关系的图形表示称为离心泵性能曲线,包括通常通过实验测量的QV-H曲线、QV-PA曲线和QV-_曲线。

离心泵的特性曲线通常由离心泵的制造商提供并绘制在泵产品规格中。测量条件通常为20℃水,并且旋转速度也是固定的。显示了典型的"离心泵"性能曲线。

讨论:

从QV-H曲线可以看出,压力水头随流量的增加而减小。

也就是说,流量越大,泵提供给单位重量流体的机械能就越小。

(2)轴功率随着流量‘离心泵’的增加而增大,因此大流量传动必须与大匹配电机相对应。此外,这条规则

该定律还提醒我们,当出口阀关闭时,应启动离心泵,使电机的启动电流较低。

3随着流量的增加,泵的效率先增大,达到最大值后再下降。当根据生产任务选择泵时,应该做什么?

泵工作在最大效率点附近,一般不低于最大效率点的92%。

4离心泵铭牌标记了一组性能参数,与效率点相对应。

(3)离心泵特征的影响因素。

①流体的性质:

(A)液体的密度:H,QV,η与密度无关,Pa和Pe随密度的增加而增大。

(b)液体粘度:增加,h,qv,减少,但pa增加。

②转速:

当离心泵的速度变化率小于20%且效率不变时,其H、QV和Pa都将发生变化:

; ; ——比例定律

③叶轮直径:

如前所述,叶轮的大小也会影响“离心泵“的性能。当切口小于20%时:

——切割定律

右图是测量离心泵特性曲线的实验装置。实验中测量了一组数据:泵入口真空表读数为2.67*104pa(真空度),泵出口压力表读数为2.55*105pa(表压),泵的流量qv为12.5*10-3m3/s,功率表测得的轴功率为6.2kw,泵的直径为吸入管d1=80mm,挤出机管直径d2=60mm,两个压力测点垂直距离。在实验介质距Z2-Z1=0.5米20℃的纯水流量条件下,计算了泵的扬程He、有效功率Pe和效率_。

解决方案:(1)泵的压头位于真空表和压力表之间的1≤1和2≤2之间;

In:Z2,Z1,0.5m,p1-2.67×104 Pa(表压)

p2=2.55×105Pa(表压)

u1=

u2=

两个压力表之间的管道很短,电阻损失可以忽略不计,因此:

He=0.5+=29.88(mH2O)

(2)有效轴功率:(W)

(3)泵的效率:

在实验中,如果改变出口阀的开度,则测量不同流速下的相关数据,计算相应的H,N和η值,并将数据绘制在坐标纸上,即,泵处于固定的转速。特征曲线。

4离心泵操作点和流量调节

当泵的叶轮转速不变时,泵在特定工况下所提供的液体流量和压头可以用H-≤-Q特性曲线上的一个点来表示。关于该点的具体位置,应根据泵前后管道的情况,对泵的工作条件进行讨论,不得与管道的具体情况相分离。

(1)离心泵的工作点

泵的H~Q曲线和管道的~Q曲线在同一坐标系下绘制。两条曲线的交点称为泵的工作点。

说明:

泵的工作点是由泵和管道的特性决定的,可以通过同时泵的特性方程和管道的特性方程得到。

安装在管道中的泵的输液量是管道的流量,在此流量下,泵提供的水头必须等于管道所需的压头。因此,与泵的工作点相对应的泵头不仅由泵提供,而且管道也需要。

对应于工作点3的性能参数反映了泵的实际工作状态。泵的特性由泵本身和管道的特性决定。

(2)离心泵的流量调节

由于生产任务的变化,有时需要改变管路所需的流量,即80-50-200离心泵,这实际上是为了改变泵的工作点。由于泵的工作点是由管道和泵的特性决定的,改变泵的特性和管道的特性可以改变工作点,达到调节流量的目的。

①改变出口阀开度

出口阀的开度与管道的局部阻力有关。改变出口阀的开度实际上改变了管道的特性。

小排气阀局部阻力增长曲线的工作点从M到M流量降泵提供的压头变得更陡,而大排气阀的局部阻力减小曲线从M到M流量上升泵提供的压力水头变化缓慢。这种调整方法虽然不经济,但为了适应泵的特性,是人为增加管线阻力,但由于其简单方便,在实际生产中得到广泛应用。

②改变叶轮转速

如图所示,转速的增加实际上改变了泵的特性,并且可以增加流量和压头。

这种流量调节方法合理、经济,但一度被认为不方便,无法实现连续调节。正是这种调整方法使得泵在一个有效的区域工作,这对于大型泵的节能尤其重要。

③车削叶轮直径:

这种调整方法实施起来不方便,调整范围有限。

(3)离心泵号联合作业

组合模式可以是串联或并联。

①泵的串联特性曲线

两台相同泵并联后的特性曲线如右图所示(请点击泵并联)。

讨论:

在管道特性不变的情况下,串联泵的工作点压头比单泵压头不翻一番,但流量增大。

关闭小排气阀(改变管路特性),使流量保持在原来的水平,使串联泵的扬程是原单泵的两倍。

②泵的并联特性曲线

?右图显示了两个相同泵的前后特性曲线(请点击泵系列)。

讨论:

在管道特性不变的情况下,采用两泵并联的方式,不会使工作点处的流量增加一倍,而是增加了压力水头。

打开大的出口阀(改变管道特性)会使压头的流量增加一倍。

③组合方式的选择

单个机组不能完成的传动任务可分为两种情况:(1)压头不足,2压头合格,但流量不足。在这种情况下,必须采用串联操作;2根据管道的特点确定组合方式。如右图所示(点击电阻),对于高电阻管道,串接效果优于并联,而对于低电阻管道,串接效果优于串联。

5离心泵的安装高度

离心泵的安装高度是指从液位到离心泵入口的垂直距离,即汞。在右边的数字中

(1)汽蚀现象

对于右边所示的入口管道,伯努利方程列在0≤0(势能基准)和K-K之间,并获得以下结果:

在罐液面上方有一定压力p0的情况下,如果泵zk(即hg)的安装高度增加,叶轮k中心的压力pk将不可避免地降低。当输送流体的饱和蒸气压升高到工作温度下的饱和蒸气压时,泵内会产生大量的气泡:(1)输送流体在叶轮中心汽化;(2)当气泡从叶片中心向四周移动时,围绕叶片的液体Cuum将以较高的流速迅速冷凝并冲向真空区域;(3)当气泡在靠近表面的叶片工作台上发生冷凝时,许多液滴尤如小型高频水锤撞击叶片。这种现象被称为空化。

当"离心泵"在空化状态下工作时,泵体振动并发出噪声,压头和流速急剧下降,当压力和速度严重时,液体不能运输。长期以来,由于金属受到水锤冲击和液体中微量溶解氧的化学腐蚀,叶片表面有斑点和裂纹,甚至逐渐脱落为海绵状(见右图)。

由此可见,安装高度过高会导致叶轮中心压力过低,导致汽蚀。只要泵的实际安装高度低于允许的安装高度,在运行中就可以避免气蚀。

(2)NPSH和允许的安装高度

①汽蚀余量(NPSH):

泵入口处的动压头和静压头之和(1≤1段)与被输送液体的饱和蒸汽压之和(以液柱在工作温度下的高度表示)之和称为空化余量,即:

②必需汽蚀余量(NPSH)r:

为了避免气穴现象,离心泵入口处的压力不应太低,但应具有较低的允许值p1r。相应的NPSH称为必需的NPSH,并由(NPSH)r表示。(NPSH)r通常由泵制造商通过空化试验来测量,并在泵产品样本中列为离心泵性能(见教科书附录8)。正常运行时,泵的实际汽蚀余量必须大于(NPSH)R。

(3)从(NPSH)R[Hg]计算泵的大允许安装高度

泵的允许气蚀余量由泵制造商提供,以供用户计算泵的允许安装高度。

(m)

"离心泵"实际安装高度只要低于较大的允许安装高度[Hg],不会出现气穴现象。

(3)讨论

①引起汽蚀现象的原因:a.安装高度离心泵太高;湾输送的流体温度过高;吸力线的阻力或水头损失过高。由此我们可以推断,正常运行的泵也可能由于运行条件的变化而引起气蚀,例如输送物料的温升或吸入管道的部分堵塞。

(2)有时计算出的允许安装高度为负值,表明泵的安装应低于储液罐的液位。

汞的最大允许安装高度取决于泵的流量。流量越大,计算出的Hg越小,因此有必要用可能使用的最大流量进行计算。

如图所示,循环冷却水从水池进入一个“离心泵型”的开敞式水槽,水槽的水面比水池的水面高52m,所需流量为90m3×h,输送管道Φ15 9×4 5 mm,管道的总阻力损失为14m(包括所有局部阻力损失),水的密度ρ=1000 kg/m3。对于现有IS100-65-250型"离心泵",可通过直线近似高效区的头部与流量之间的关系:HE=124.5-0.392QV(公式为QV形式:m3/h),NPSH(NPSH)R=3.8m。尝试:

(1)管道所需的额外能量(J≤N)?

(2)泵是否符合要求?

(3)工作点泵的轴功率(效率=72%)pa(w)?

(4)夏季水池水温高35℃(PV=5.6kPa),离心泵与平均流速(M)之间的关系,泵能否在水面以上3m处正常工作?

解决办法:(1)管道中流体单位重量所需的额外能量:

(J/N)

(Ii)在规定流量下,泵所提供的升降机:

(m)

由于泵在规定的流量下提供的升力大于管道所需的升力,因此泵能满足要求。

(3)有效功率:?(W)

故轴功率:(W)

(4)因为吸入管内平均流速:(m/s)

所以吸入管段阻力:(m)

大允许安装高度

(m)

由于泵的安装高度较大,为3.9m,泵的安装高度可高出水池液位3m。

6离心泵的类型与选用

(1)离心泵的类型:

1清水泵:适用于输送物理性质与水相似、无腐蚀性、杂质少的清水或液体。例如:输入离心泵;

(2)油泵:用于运输石油产品的泵需要良好的密封;

(3)杂质泵:输送含有固体颗粒的液体,浆液厚,叶片旋转通道宽度小,叶片数少。

此外,根据抽吸方式可分为单吸泵和双吸泵,按叶轮数可分为单吸泵和多级泵。

(2)离心泵的选用

泵的类型是根据所运输的液体的性质确定的;

流量由生产任务确定,所需压头由管道特性方程确定。

(3)根据要求的流量和压头确定泵的类型。

检查性能表或特性曲线,以要求流量和压力适合管道的需要。

- 如果满足多个型号,请选择在运行条件下有效的型号。